|

| <sup id="kvzex"><div id="kvzex"><ol id="kvzex"></ol></div></sup>

|

PTFE懸浮樹脂的干燥技術

來源:未知

發(fā)布日期:2019-04-14 09:46【大 中 小】

來源:未知

發(fā)布日期:2019-04-14 09:46【大 中 小】

0 前言

聚四氟乙烯( PTFE) 作為氟塑料最為重要的成員之一,其應用范圍在社會發(fā)展的各個領域延伸�,不斷體現(xiàn)出其優(yōu)異的性能與良好的使用價值���。根據使用形式的不同���,聚四氟乙烯主要分為懸浮樹脂�����、分散樹脂和分散乳液����。目前����,在聚四氟乙烯樹脂的使用量中懸浮樹脂品種占比最大,全球年產量超過 10 萬 t����。PTFE 懸浮樹脂的生產工藝主要包括聚合、洗滌����、干燥等工序,PTFE 產品的存儲及使用要求規(guī)定 PTFE懸浮樹脂產品的含水量 ≤0.04% ( 質 量 分 數�,下同) 。根據 PTFE 懸浮樹脂的性質及成型加工要求����,其干燥方主要有振動干燥、噴霧干燥����、流化床干燥�����、輻照干燥����、真空干燥和氣流干燥等����。干燥形式的多樣化對產品質量的提高起著重要的推動作用,而 PTFE 產品質量的提高����、應用領域的不斷擴展也推動著干燥設備向著更加功能化、精細化和智能化的方向發(fā)展����。對 PTFE 懸浮樹脂的幾種干燥形式進行了介紹,簡要敘述其干燥原理及其影響因素�,為PTFE 懸浮樹脂的干燥選型提供理論上的參考,為PTFE 系統(tǒng)研究進行一定的補充��。

1 流化床干燥

流化床干燥( 沸騰干燥) 是一種運用流態(tài)化技術對顆粒狀固體物料進行干燥的方法��。熱氣流攜帶著固體顆粒在設備中上下翻涌�,氣流不斷撞擊固體顆粒,在不斷帶走顆粒表面水分的同時����,也使得顆粒內部的水分不斷向外部滲透揮發(fā),加之顆粒間的碰撞��,進一步加大了顆粒的干燥速率�。在流化設備中,由于加熱氣流經分布器均勻分散后進入固體顆粒的流化床層�,這在很大程度上增加了熱氣流與顆粒的接觸面積,使得傳熱系數大大提高�����。在整個流化過程中�,氣流與固體顆粒同時進行著熱量傳遞與質量傳遞。經過計算流化床中 PTFE 顆粒在氣流中所形成的流化層高度�,將含水量達到要求的固體顆粒產品與氣流分離。

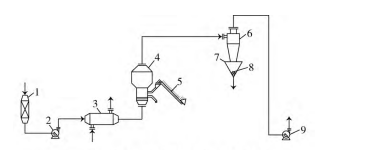

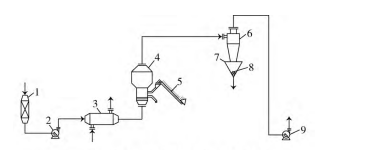

由于流化床的特殊性�����,無法將含水量很大的PTFE 物料置于流化設備內進行干燥���。如果將具有一定粒徑的 PTFE 的含水量降低至 10% 左右后���,再通過加熱后的干燥空氣進行干燥����,能夠明顯地降低物料的含水量����。PTFE 流化床干燥流程如圖 1 所示。

圖1 PTFE流化床干燥流程圖

相對來說���,PTFE 物料經過流化床干燥能夠有效地降低物料的含水量���,而且流化設備結構簡單,維修方便���,但是流化床干燥技術對于 PTFE 的工業(yè)化生產有諸多限制�。

如: 1) 流化床干燥的處理量有限����,在一定的氣流壓力下對應一定高度的流化床層,如果不斷提高氣流壓力,不僅會增加設備的造價��,而且可能造成流化床層的返混;

2) 流化床干燥技術耗能較大����,且大量的熱氣流未經充分利用即排空����。隨著干燥技術的不斷發(fā)展,流化床干燥設備一般與其他設備進行聯(lián)用�����,也出現(xiàn)了如流化床超微氣流粉碎技術��、循環(huán)流化床干燥技術等更先進的流化床應用技術����。